Hassas metal şekillendirme dünyasında, derin çekme parçaları sayısız endüstrinin temel bileşenleridir. Bu işlem sac levhayı karmaşık, kusursuz şekillere dönüştürerek benzersiz bir güç ve tutarlılık sunar. Güvenilir üretim ortakları arayan işletmeler için derin çekmenin inceliklerini anlamak çok önemlidir. Bu kılavuz, yüksek kaliteli üretim için gereken uzmanlığı vurgulayarak süreci, avantajları ve projeleriniz için önemli hususları ayrıntılı olarak ele alır.

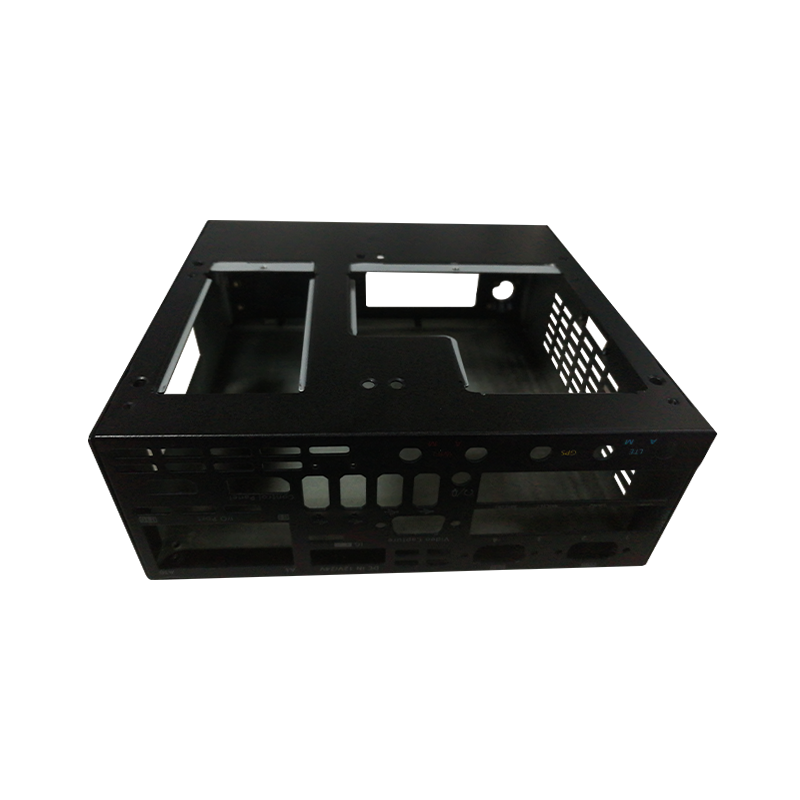

Derin çekme, bir metal ham parçanın bir zımbanın mekanik hareketi ile bir şekillendirme kalıbına radyal olarak çekildiği özel bir sac şekillendirme işlemidir. Çaplarını aşan derinliklere sahip içi boş, eksenel simetrik veya kutu şeklindeki bileşenler oluşturmak için idealdir. Uygulamalar, kritik otomotiv yakıt enjektörlerinden hassas tıbbi cihaz muhafazalarına ve tüketici elektroniği muhafazalarına kadar çok geniş bir alana yayılmaktadır.

Başarılı derin çizim tasarımla başlar. Kanıtlanmış yönergelere bağlı kalmak üretilebilirlik, maliyet kontrolü ve parça performansı açısından önemlidir.

| İyi Uygulama | Zorlu Uygulama |

| Malzeme kalınlığının 4-6 katına eşit bir köşe yarıçapı kullanılması. | Köşelerde keskin, sıfıra yakın yarıçaplar kullanılması. |

| Taraf başına 1-2 derecelik bir taslak açısının belirtilmesi. | Dikey, sıfır draftlı yan duvarların tasarlanması. |

| Parça boyunca eşit duvar kalınlığının korunması. | Duvar kalınlığında önemli farklılıklar tasarlamak. |

Paslanmaz çelik popüler bir seçimdir derin çekme parçaları korozyon direnci, dayanıklılık ve hijyenik bir yüzey gerektirir. Ancak iş sertleştirme oranı benzersiz zorluklar sunar.

| Östenitik (ör. 304) | Ferritik (örneğin, 430) |

| Mükemmel süneklik ve şekillendirilebilirlik. | Şekillendirilebilirliği iyidir ancak östenitik kalitelere göre daha az sünektir. |

| Yüksek iş sertleşme oranı, tavlama gerektirebilir. | Daha düşük iş sertleştirme oranı. |

| Üstün korozyon direnci. | İyi korozyon direncine sahiptir, ancak östenitikten daha azdır. |

Alüminyum bileşenler için doğru ortağı seçmek kritik öneme sahiptir. Alüminyum hafif ve iletkendir ancak yırtılmaya ve yüzey çizilmelerine eğilimli olabilir.

Suzhou Heaten, 2012 yılında kurulduğundan bu yana, alüminyum ve diğer demir dışı metallerle yoğun bir şekilde çalışarak hassas parça üreticisi olarak zengin bir deneyime sahiptir. Otomotiv ve tüketici elektroniği sektörlerine hizmet veren portföyümüz, sektörün spesifik zorluklarıyla baş etme yeteneğimizi göstermektedir. alüminyum derin çekme parçaları üreticisi süreç.

Kullanıma hazır çözümler nadiren özel mühendislik ihtiyaçlarını karşılar. özel derin çekme metal bileşenler benzersiz uygulamalara özel çözümler sunuyoruz.

| Özel Bileşenler | Standart Bileşenler |

| Tam uygulama spesifikasyonlarına göre uyarlanmıştır. | Genel, geniş kullanım durumları için tasarlanmıştır. |

| Daha yüksek başlangıç takım yatırımı. | Daha düşük takım maliyeti veya hiç takım maliyeti yok. |

| Montaj için mükemmel uyum ve işlev. | Tasarımdan ödün verilmesi gerekebilir. |

Tam ölçekli üretime geçmeden önce, prototip derin çekme parça servisi tasarımı, uyumu ve işlevi doğrulamak için paha biçilmez bir adımdır.

Suzhou Heaten'de, hassas metal kalıp tasarımı uzmanlığımızdan ve 30 takım damgalama ekipmanımızdan yararlanarak verimli bir şekilde sunuyoruz prototip derin çekme parça servisi . Bu, müşterilerimizin yüksek hacimli üretime geçmeden önce tasarımlarını güvenle yinelemelerine ve mükemmelleştirmelerine olanak tanır.

2012 yılında kurulan Suzhou Heaten, profesyonel bir metal kalıp tasarımı ve imalat tedarikçisi ve hassas parça üreticisidir. Odaklandığımız nokta derin çekme kapsamlı şirket içi yeteneklerle desteklenir.

En yaygın malzemeler arasında çeşitli sınıflarda paslanmaz çelik (korozyon direnci için), alüminyum (hafiflik ve iletkenlik için), bakır (elektrik uygulamaları için) ve düşük karbonlu çelikler (genel amaçlı, uygun maliyetli parçalar) bulunur. Seçim, uygulamanın güç, korozyon direnci, şekillendirilebilirlik ve maliyet gereksinimlerine bağlıdır.

Derin çekme için uygun parçalar tipik olarak içi boş, fincan benzeri veya kutu şeklindedir ve derinlikleri çaplarından veya minimum kesitlerinden daha büyüktür. Bunlar cömert yarıçaplara, eşit duvar kalınlığına ve yeterli draft açılarına sahip olacak şekilde tasarlanmalıdır. Tasarım aşamasının başlarında bir imalat mühendisine danışmak, uygunluğu belirlemenin en iyi yoludur.

Damgalama, düz veya orta derecede şekillendirilmiş parçalar oluşturmak için kesme, delme ve bükme gibi çeşitli işlemleri kapsayan daha geniş bir terimdir. Derin çekme, üç boyutlu, içi boş şekillerle sonuçlanan önemli bir derinlik oluşturmak için boş bir sac levhanın bir kalıba çekilmesine odaklanan özel bir damgalama türüdür.

Kalıp tasarımı malzeme akışını doğrudan kontrol ederek yırtılma, buruşma ve incelme gibi kusurları önler. Doğru zımba ve kalıp yarıçaplarına, boşluklara ve yüzey kalitesine sahip iyi tasarlanmış bir kalıp, yüksek kaliteli, tutarlı üretim için gereklidir. derin çekme parçaları ve takım ömrünü en üst düzeye çıkarmak.

Evet, ikincil operasyonlar çok yaygındır. Bunlar; düzeltme, delme, kılavuz çekme, diş açma, kaynaklama, çapak alma ve kaplama, boyama veya toz kaplama gibi çeşitli yüzey işlemlerini içerebilir. Heaten gibi entegre bir üretici bu katma değerli süreçleri sorunsuz bir şekilde yönetebilir.